さらに、慢性的な物流従事者の不足、燃料価格の上昇、CO2排出量削減への対応など、物流業界は大きな危機に直面しているといわれています。

味の素社では、物流を取り巻くこうした課題を社会全体の課題と捉え、早くからさまざまな取り組みを行ってきました。

「物流の2024年問題とは?物流クライシスに取り組む味の素社のソリューション」

なかでも常識にとらわれない大胆な物流改革として注目を集めているのが、2015年(平成27年)2月に、ライバル関係にある同業他社とともに立ち上げた「FーLINE®プロジェクト」です。

物流業界の最先端をいく「FーLINE®プロジェクト」の取り組みとは、どのようなものなのでしょうか。

ライバル社が手を組み実現!「FーLINE®プロジェクト」とは

「FーLINE®プロジェクト」は、普段はライバル関係にある食品メーカーが物流で手を組み、共同配送を行うという前代未聞のプロジェクト。「競争は商品で、物流は共同で」という理念の下、味の素社が旗振り役となり、2015年(平成27年)2月に発足しました。

参加企業は、味の素株式会社、ハウス食品グループ本社株式会社、カゴメ株式会社、株式会社日清製粉ウェルナ、日清オイリオグループ株式会社、株式会社Mizkanの6社。業界をリードする食品メーカーが未来のために手を取り合って同じトラックに商品を積む、まさに呉越同舟のプロジェクトです。

さらに、2019年(平成31年)4月には、味の素株式会社、ハウス食品グループ本社株式会社、カゴメ株式会社、株式会社日清製粉ウェルナ、日清オイリオグループ株式会社の5社が出資し、「FーLINE株式会社」を発足。各社の物流事業を統合して新たな物流会社を誕生させました。

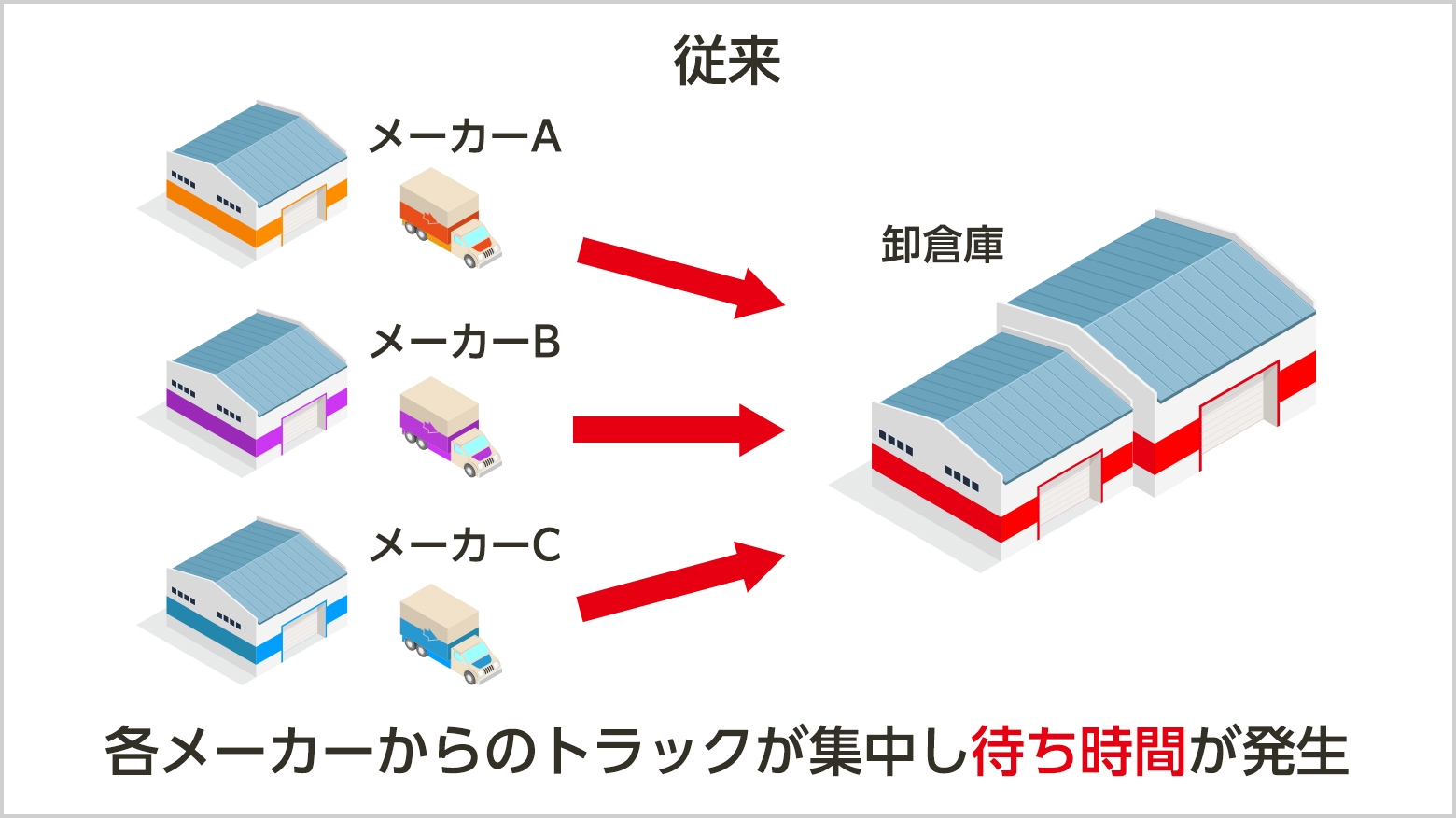

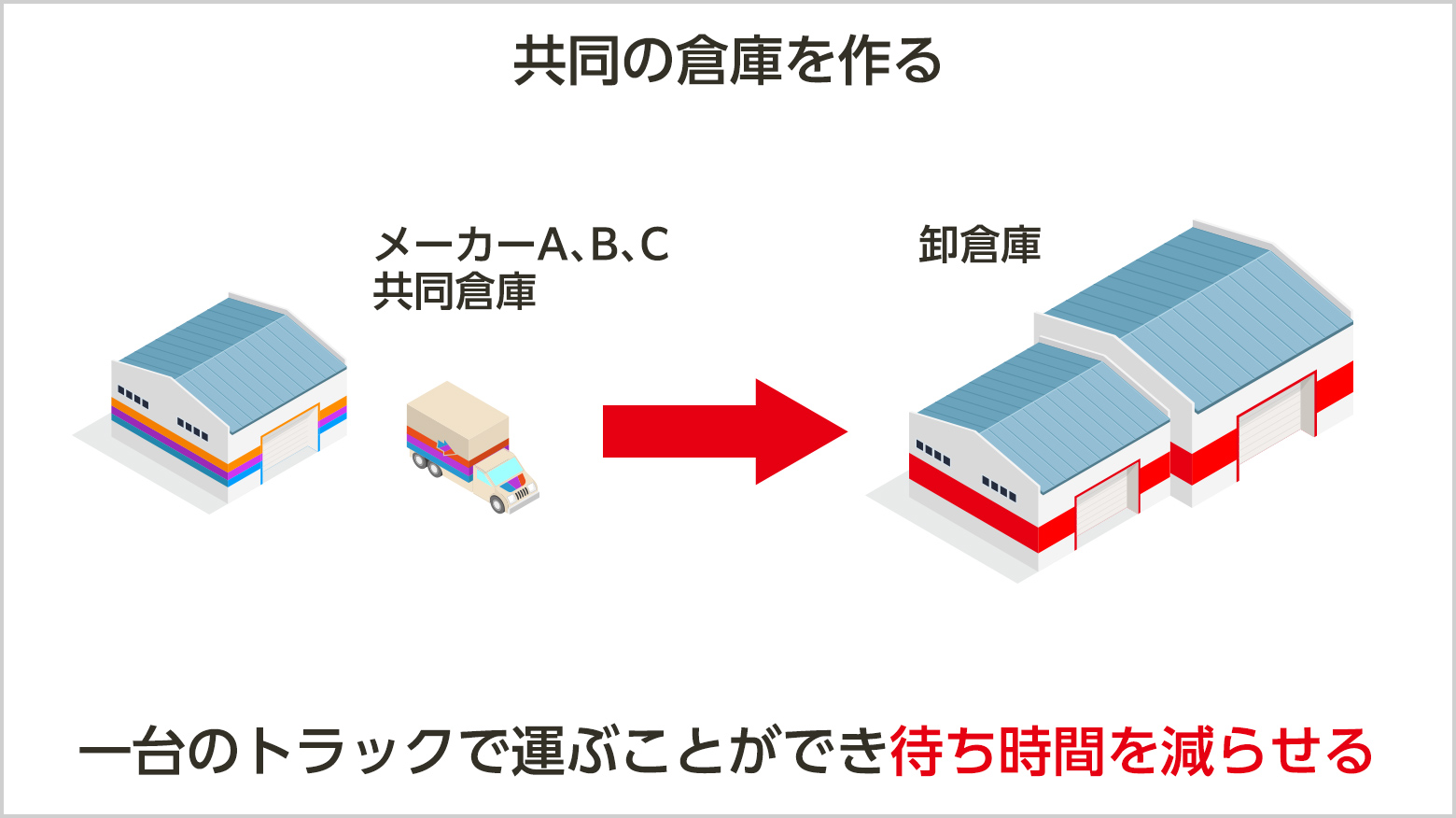

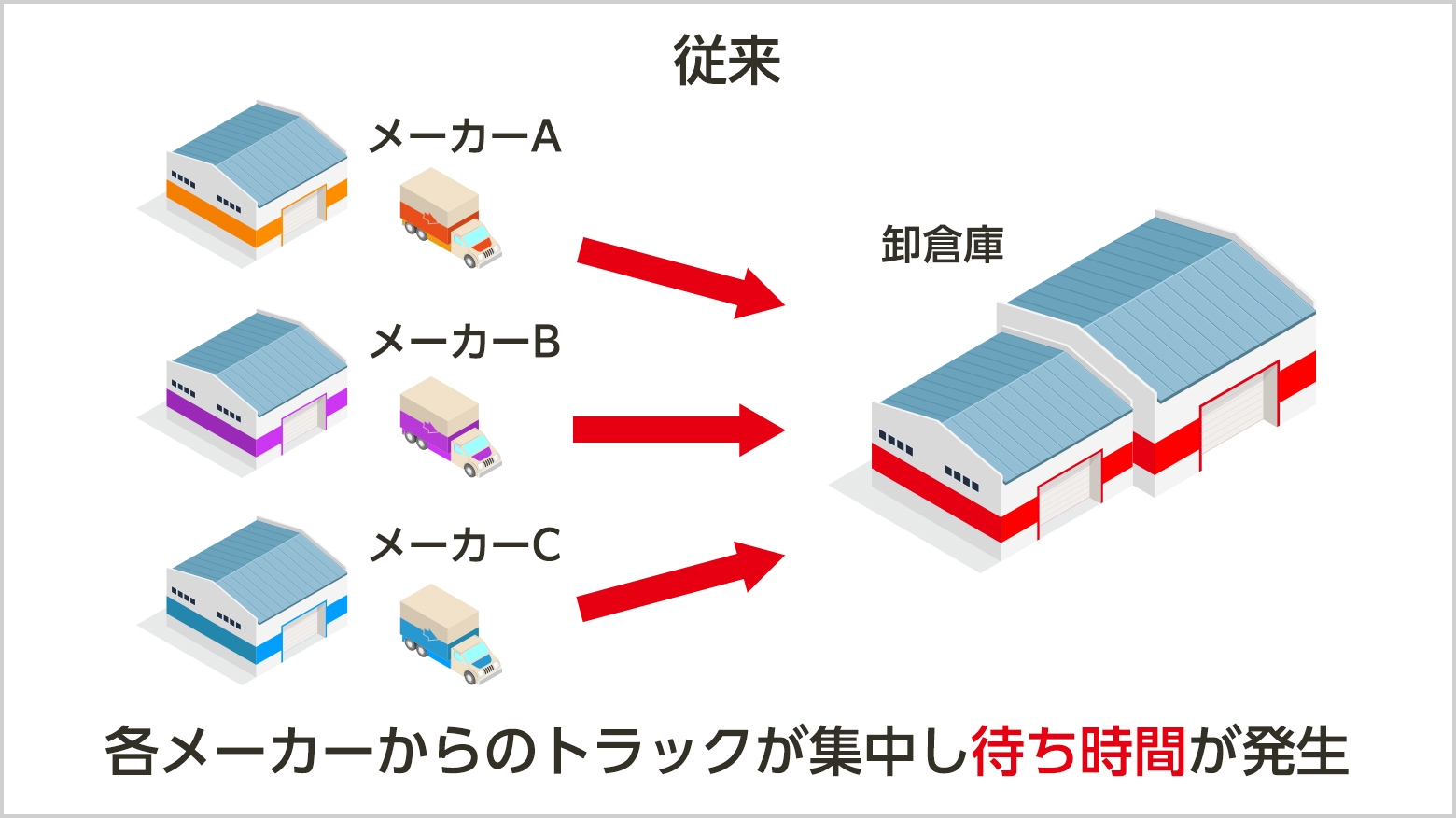

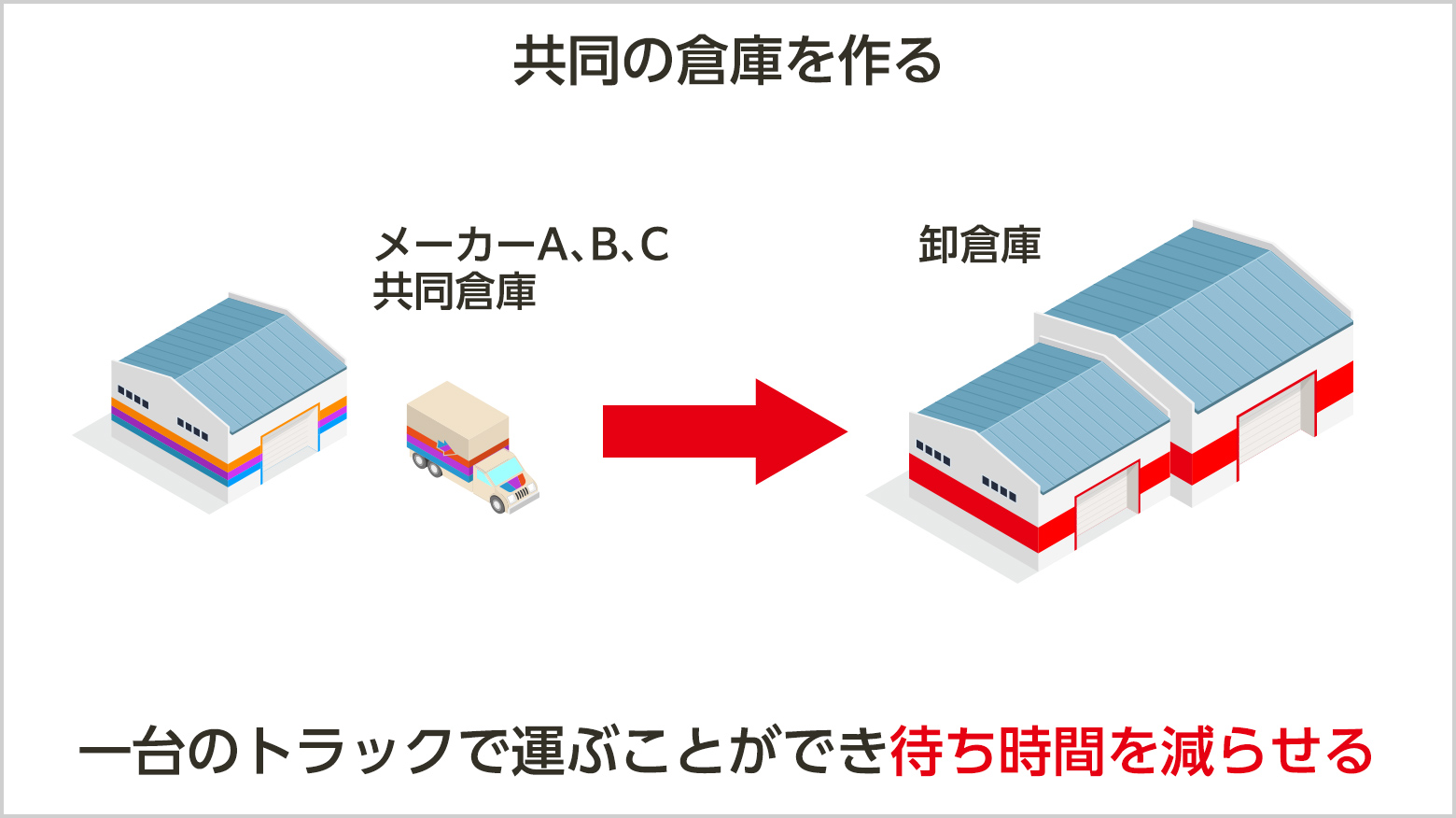

画期的な取り組みの1つが、これまでメーカーが個別に行ってきた物流を、共同で行う共同配送です。ライバル6社の商品を同じ物流センターに集約させることで、同一カテゴリーの商品を納品先ごとに積み合わせ、まとめて配送することができるようになりました。

共同配送の仕組み

この取り組みによって、北海道エリアの共同配送におけるトラックの配車台数は約2割、車両滞在時間は約5割の削減が実現。配送の効率化とともに、環境負荷の低減にも貢献しています。

持続可能な食品物流の構築に挑む~物流改革を実現する4つのチーム編成~

物流業界も強い関心を示している「FーLINE®プロジェクト」は、これまでにない新しいスタイルの物流体制。ライバル企業が手を取り合うだけでなく、実際のオペレーションについても独自の取り組みが行われています。

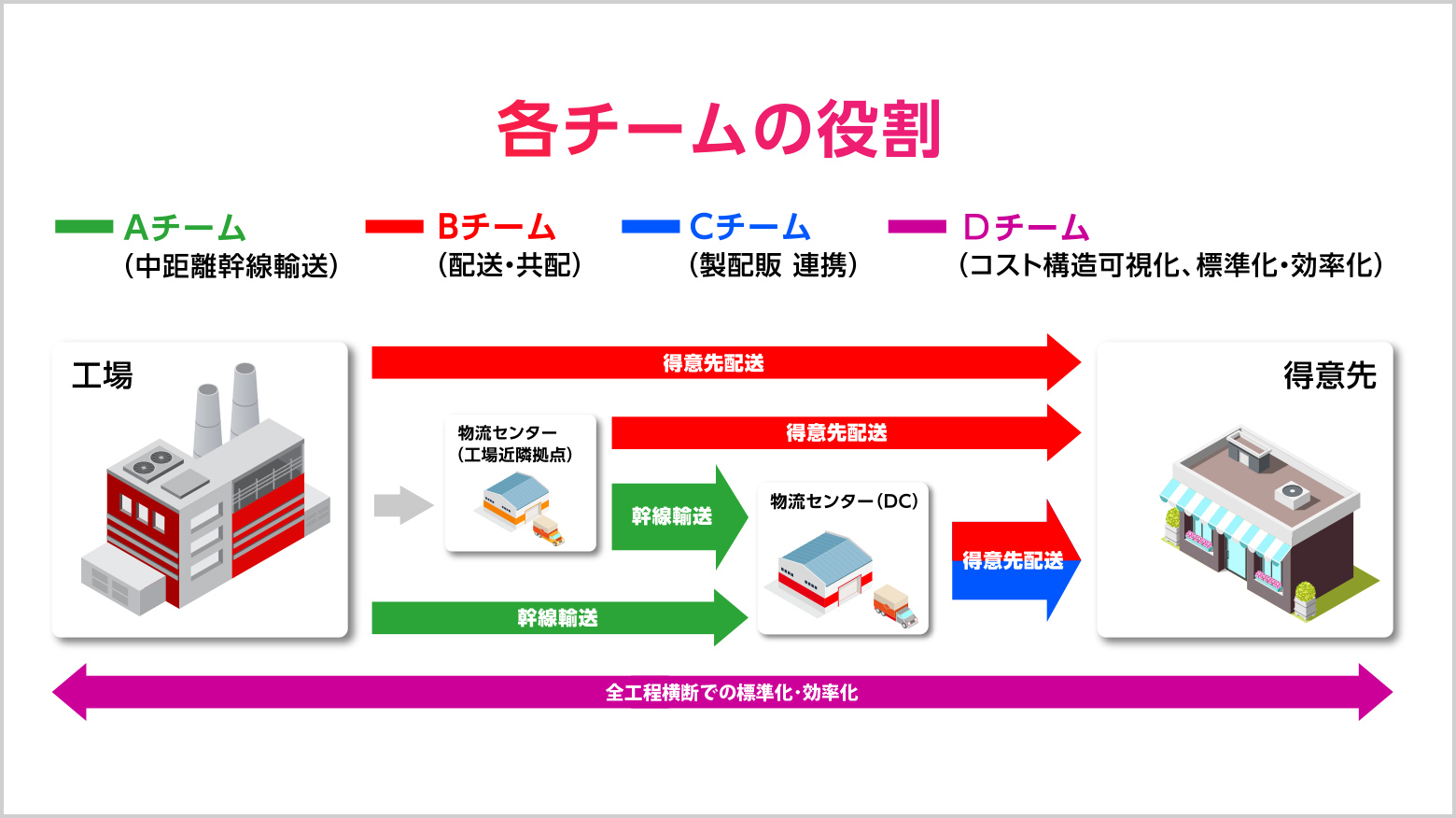

3つの物流工程(A〜C)とコスト構造(D)という4つのチームを組み、それぞれの観点から、負担や無駄の排除に取り組むことで、持続可能な食品物流の構築の実現に挑んでいます。

まずはこの4つのチームについて説明しましょう。

Aチームの役割

物流における前工程(中長距離輸送)の担当。

日本全国に広がる食品メーカー6社の商品の生産拠点から物流センターへの輸送管理を実施。

Bチームの役割

物流における中心工程(配送、配送拠点)の担当。

食品メーカー6社の商品を1つの納品先にまとめて届ける「共同配送」と「倉庫業務」の最適化を実施。

Cチームの役割

物流における後工程(製造・販売・配送の連携、整流化)を担当。

ドライバーの負担軽減や作業効率化のための物流DX(デジタルトランスフォーメーション)施策についての取り組みも実施。

Dチームの役割

全工程横断で標準化・効率化を担当。

「FーLINE®プロジェクト」のすべての工程を管理し、コスト構造の可視化、標準化、効率化の推進を担当。

物流改革に向けたアプローチ方法は、チームごとにどのように異なるのでしょうか。

「FーLINE®プロジェクト」全体の会議の運営や外部団体との連携を担当している物流企画部の清水加寿江さんと、同じく物流企画部で、Cチームに所属している濱田祥伍さんに、お話をうかがいました。

モーダルシフト化を推進するAチーム

物流企画部の清水加寿江氏。「FーLINE®プロジェクト」の会議運営や製配販連携協議会の4つのワーキンググループ(商流・物流におけるコード体系標準化WG)に参加している。

各メーカーの生産拠点から各配送拠点となる物流センターまでの拠点間移動を管理するAチームでは、トラックからJRコンテナや船舶に輸送手段を転換する「モーダルシフト」を進めています。

モーダルシフト(modal shift)とは、トラックなどの自動車で行われている貨物輸送を、環境負荷の小さい鉄道や船舶に転換することを言います。くわしい内容はこの記事で紹介しています。

清水:2022年(令和4年)5月より、当社、ハウス食品社による関東~関西間のブロックトレイン※1の往復運行を開始しました。ほかにも、幹線輸送複線化によるBCP対応※2強化策として海上トレーラーによる共同輸送も検討しており、2022年(令和4年)12月には関東エリアから九州エリアへの輸送について、味の素社、日清オイリオグループ社で共同輸送の本格稼働に向けトライアルを開始しています。

※1 ブロックトレインとは、企業などが借り上げて運行する貨物列車。

※2 BCPとは、事業継続計画(Business Continuity Plan)のこと。緊急事態時に事業を継続するため、企業があらかじめ計画を決めておくことをいう。

ブロックトレインの導入により、CO2排出量は68%削減の見込み。モーダルシフト化を推進することは環境負荷の低減にもつながっています。

清水:2023年(令和5年)1月には中部エリアから北海道エリアへの輸送について、カゴメ社、日清製粉ウェルナ社の船舶による共同輸送も開始。今後は、プロジェクト参加メーカー以外の荷主との連携も視野に準備を進めていく予定です。

ほかにも、生産拠点および物流センターにおけるドライバーの拘束時間を短縮するためにも奔走しているAチーム。

清水:たとえば、物流センターで待機していたり、トラックに積み込むためにパレットに荷物を分割したり......。こういった待機時間と附帯作業が1時間以上発生している拠点もあるため、現場に足を運んで1つずつ問題を洗い出しています。こうした時間を削減することで、運転時間をしっかり確保できるようにしたいと考えています。

共同配送に力を入れるBチーム

物流センターから各得意先までの中心工程の配送を管理するBチームでは、配送拠点となる在庫保管拠点の新設や共同配送の推進に励んでいます。

清水:たとえば、九州の物流センターは福岡県にあるのですが、ここから南九州エリアまで運ぶとなると、かなりの距離があるわけです。ドライバーの拘束時間を考慮した場合、現実的に配送が可能なのか、難しい場合はどのような施策が効率的なのか、といったことを検討するのがBチームの役割です。

首都圏に比べて物流量が少なく、エリアも広い北海道と九州エリアでは早くから共同配送を取り入れていましたが、2023年(令和5年)10月には北海道地区で「FーLINE®プロジェクト」6社による共同配送の仕組みの再構築を実施しました。

清水:拘束時間の上限規制が設けられる「2024年問題」によって、在庫が保管されている配送拠点から、最終配送拠点である各エリアの中継拠点までの距離が150㎞を超えている場合、中継便車両※3の確保が困難となるエリアが出てきます。遠隔地の対象エリアにも配送を継続していくために、現在、配送拠点の新設や納品リードタイムの延長も検討しています。

※3 中継便車両とは、各メーカーの在庫保管拠点からエリア実配送業者の共配基地までの荷物を引き取りにくる持ち込みトラックのこと。

長時間待機や附帯作業の撲滅に挑むCチーム

「FーLINE®プロジェクト」Cチームに参加している濱田祥伍氏。製・配・販の物流整流化に向けたドライバーの長時間待機・附帯作業の削減や、標準化推進に取り組んでいる。

運転以外にかかるさまざまな時間を削減し、ドライバーの運転時間の確保に努めるのがCチーム。2024年(令和6年)の改善基準告示の改正を前に、長時間待機や附帯作業の改善に向けた対応に取り組んでいます。

メーカー側と卸店側で意見は分かれるところですが、昔ながらの商慣習として、ドライバーが棚入れ作業などの附帯作業を担うという状況が常態化している加工食品の物流現場。こうした作業負担が、業界のドライバー離れの一因となっています。

濱田:FーLINE社から提起のあった納品先課題に対して、現場状況を確認し、営業部門と連携しながら、ドライバーの長時間待機や附帯作業をどうすれば削減できるのか、得意先と会話し一緒に考えながら一つ一つ改善に向けて取り組んでいます。また、加工食品卸売業が加盟する一般社団法人日本加工食品卸協会の物流問題研究会内に、「待機・附帯作業改善ワーキンググループ」を設置してもらい、「SBM(食品物流未来推進会議)※4」として参加。卸店とメーカーで連携しながら改善に向けた取り組みの検討を開始しています。

※4 SBM(食品物流未来推進会議)とは、F-LINEプロジェクト6社の活動を他メーカーと共有し、製配販物流課題の解決へ向けメーカーとして協議する場。(味の素株式会社、ハウス食品グループ本社株式会社、カゴメ株式会社、株式会社日清製粉ウェルナ、日清オイリオグループ株式会社、株式会社Mizkan、キユーピー株式会社、キッコーマン食品株式会社のメーカー8社)

ほかにも、これまでアナログで作業が行われていた紙伝票を電子化するなど、作業効率化のための物流DX施策についても、取り組みを進めているCチーム。

濱田:Cチームで協議している得意先配送については、個別対応で数か所、納品伝票電子化を開始している状況です。ただ、個別対応がそのまま進んでしまうと、システム乱立による個別最適に陥る懸念があるため、異なるシステムやサービスを利用していても個別変換を行うことなく伝票データを連携できる「納品伝票エコシステム」の構築を視野に入れています。

業務の"非効率"にメスを入れるDチーム

「FーLINE®プロジェクト」すべての工程を管理し、業務上の非効率な部分の改善に努めているのがDチームです。

清水:改革を進めるにあたり、情報システムの投資効率化、指示書や報告書の統一、業務の標準化、物流コストの「見える化」を優先的に進めることが大事だと考えています。FーLINE社は、3つの物流会社が統合してできた会社なので、業務もシステムもメーカーによってバラバラという状態からスタートしました。何年かかけて、いろいろなものが統一化されつつありますが、まだまだ標準化しなければならないことが山積しています。

書類一つをとっても、書式もフォーマットもバラバラ。用語を統一するにしても、システムのメンテナンスをしなければならない可能性もあり一筋縄ではいきません。場合によっては、各社で慣れ親しんで使われてきた用語を変えてもらう必要もあるため、一つ一つ協議が求められます。

清水:また、物流コストの「見える化」として、メーカーと物流会社で物流上の問題を明確にし、それに対する改善が価格に反映できる、実コストに対応した物流費体系構築を目指しています。たとえば、商品ごとのパレット積み付け※5時の底面占有率の高低や、パレット段積み保管可否など、保管時の倉庫空間有効活用度合いに応じて保管料単価を決める仕組み作りをしています。メーカー側は商品事業部門と連携しながら改善を進めていくことになりますが、配送や保管の効率を上げるためには、メーカーと物流会社双方の改善が不可欠と考えています。

※5 パレットの積み付けとは、商品生産時に段ボールなどの商品をパレットに載せる際の積み方。パレットからはみ出さない範囲でパレット上の面積を有効に活用できると、保管効率が高まる。

業務の難しさ、そしてやりがい

業界が注目を寄せる前例のない物流改革は、各チームによる地道な交渉と確認、調整作業の積み重ねの上に成り立っています。日々の業務のなかで、難しさを感じる時はどんな時でしょうか。

濱田:大きな目標に向かって一緒に取り組んでいるのですが、具体的な個別の議論になると、各社ごとに状況や考え方が異なる部分も多く、費用などについて議論する際は、簡単には意見がまとまらないことも多いです。そのたびに、「誰のために」と「何のために」という大きなゴールを再確認し、お互いに歩みよりながら進めることが大切だと感じています。

清水:物流上で改善したい案件があっても、社内システムや工場生産ラインの改修、社内ルールの変更が必要になったりします。物流改善は個別最適ではなく、全体最適や長期的な視野が必要だと言われていますので、このことを心掛けています。

一方で、やりがいを感じる瞬間も多いというお二人。

清水:「2024年問題」などのセミナーや講演などに出席すると、「FーLINE®プロジェクト」の話や、段ボールの右上に物流現場で必要な情報を集める外装表示の統一化など、当社の取り組みが事例として多く取り上げられていて、やってきてよかったなぁと思います。外装デザインガイドラインの内容は、問い合わせがあれば「FーLINE®プロジェクト」に参加していない企業にも「抜粋版」を開示し活用していただいています。

物流現場に行くと、他社も含め統一された外装デザインの商品が保管・輸送されている様子を数多く見ることができます。これは煩雑な検品作業を効率化する上で、大変役立っているといいます。

濱田:まれなケースかもしれませんが、「30分で終わる荷下ろしのために待ち時間が7時間以上もかかった」、「10㎏以上ある商品を100ケース以上手作業で積み替えた」といった過酷な現場の状況を知った時には、「このままでは加工食品物流はもたない、何とかして物流従事者の労働環境の改善をしなくては」と大きな危機感を持ったことを覚えています。その一方で、当たり前のように商品が店頭に並び、生活者が当社商品を購入していく姿を見ると、物流が生活者を支える縁の下の力持ちとなっていることを実感します。こういった当たり前が叶うのも、物流従事者の努力や苦労、工夫のおかげ。これからも生活者に商品をお届けできるように取り組みに励みます。

持続可能な物流、そして人・社会・地球のWell-beingに貢献する取り組みとは

味の素グループは、事業を通じて社会価値と経済価値を共創する取り組みにより成長してきました。この取り組みをASV(Ajinomoto Group Creating Shared Value)と称し、現在も経営の基本方針(ASV経営)としています。

物流を担当されるお二人は、ASVへの貢献について、どのように感じているのでしょうか。

濱田:物流事業者の労働環境改善・負担を減らし、持続可能な加工食品物流を構築するためには、これまでの商習慣を変えることや、納品伝票の電子化、ASNデータ※6を活用した検品業務の簡素化などの新しい取り組みも含め、さまざまな対策・改善方法を検討して進めていく必要があると思います。これからも生活者の健康維持に貢献できるよう、持続可能な物流に取り組んでいけたらと思います。

※6 ASNデータ:納入業者が、納品前に納品先へ送るデータ(納品予定数、発注番号など)のこと。

清水:よい商品を開発・生産しても物流が滞ると、生活者に届きません。持続可能な物流体制を構築することで会社に貢献したいと考えております。また、物流課題解決にむけてさまざまなプロジェクトが立ち上がっております。たとえば、製配販連携協議会※7のワーキンググループの活動などを通じて、当社だけではなく、物流業界全体がよくなるように取り組みたいです。

※7 製配販連携協議会とは、消費財分野におけるメーカー(製)、中間流通・卸(配)、小売(販)の連携により、サプライチェーン・マネジメントの抜本的なイノベーション・改善を図るとともに、産業競争力を高め、豊かな国民生活への貢献を目指す目的で発足。フィジカルインターネットの実現に向けた4つのワーキンググループを設置して検討を進めている。

これまでにない仕組みを展開することで、新たな課題も生まれている物流改革の現場。今後はこれまで以上に、多くの関係者や他社との協力関係を強めていく必要があるといえるでしょう。味の素社は、業界の垣根を越え、サプライチェーン全体を見据えながら、これからも持続可能な物流を構築し、生活者の健康維持に貢献していきます。

私が語るASV

味の素グループの従業員たちが、どのようにASV(Ajinomoto Group Creating Shared Value)を意識して業務に取り組んでいるのか、その物語の一部を紹介しています。

濱田祥伍

物流企画部(※取材時)

2007年入社。北陸支店、九州支社、大阪支社、四国営業所で家庭用営業として活動。2019年に物流企画部に異動し、商・物・情報流の整流化と効率化推進に向けたEDIデータ交換促進や、製・配・販の物流整流化に向けた標準化・効率化推進に取り組む。 趣味は旅行。休日は子どもたちと近くの公園で遊んだり、プールで泳いだりしてリフレッシュしています。

清水加寿江

物流企画部

1998年入社。需給・受注業務を担当後、事業部で家庭用スープ・アミノバイタル・業務用調味料商品の需要予測・生販計画などSCM業務を幅広く経験。2016年に物流企画部に異動となり、物流費管理業務を経て、持続可能な加工食品物流構築のためのプロジェクトに参画。全体最適で物流の効率化が図られるよう取り組んでいる。

休日は子どもと公園で遊んだり、近隣のイベントや商業施設に出かけて楽しんでいます。

2023年10月の情報をもとに掲載しています。

~持続可能な物流体制の実現に向けて~ 食品メーカー6社と物流企業FーLINEが北海道地区の共同配送を再構築 配送拠点・配送車両の共同利用の推進により物流効率を改善し、CO2排出量を削減